La portata è la variabile di processo che è sinonimo di energia utilizzata nei vari impianti per realizzare processi chimici, temici, siderurgici ecc. oppure di energia prodotta e fornita negli impianti energetici e oil&gas in particolare, la cui corretta e precisa misura, è richiesta per determinare i consumi e rendimenti degli impianti e per determinare la produzione e fornitura degli impianti a scopo di valutare l’entità delle transazioni commerciali anche a fini fiscali.

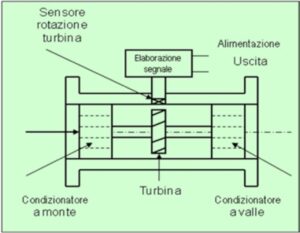

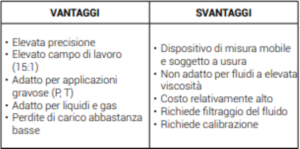

Misuratori a turbina

Sono dei misuratori a elica, a mulinello, ecc. composti da una girante leggera che rileva la velocità di una corrente fluida (liquido o gas) e la trasforma in moto rotatorio, la cui velocità è funzione della portata fluente. L’equazione funzionale è la seguente:

– in volume: Qv = Kmt · nmt

– in massa: Qm = Kmt · nmt · ρ

dove Kmt è la costante di taratura della turbina e nmt è il suo numero di giri.

Sono dei misuratori molto precisi per liquidi e gas e quindi impiegati in transazioni commerciali e fiscali, nel qual caso le Norme Americane API prevedono:

– Un filtro a monte della turbina

– Un raddrizzatore di flusso a monte della turbina

– 10 D di tratti rettilinei a monte della turbina

– 5 D di tratti rettilinei a valle della turbina

Mentre le Norme Internazionali ISO 9951 prescrivono le seguenti errori max di misura:

± 1 % tra Q max e 0,2 Q max

± 2 % tra Q min e 0,2 Q max

Misuratori volumetrici

Sono dei misuratori che rilevano la portata in base a volumi geometrici generati e conteggiati dal dispositivo di misura e si compongono di un elemento mobile a disco, a pistone, a ingranaggi, ecc. che sotto la spinta del fluido che li attraversa, assume un moto rotatorio che fa ruotare un albero di trasmissione il quale, attraverso una sufficiente tenuta, trasmette il movimento dell’elemento mobile all’esterno del corpo misuratore, ove viene raccolto da un dispositivo meccanico o elettronico.

Questi misuratori forniscono normalmente la portata integrata o totalizzata, con possibilità di misura della portata istantanea attraverso dispositivi addizionali. L’equazione funzionale è la seguente:

– in volume totalizzato: Qvt = Kmv · nmv

-in massa totalizzata: Qmt = Kmv · nmv · ρ

dove Kmv è la costante di taratura del misuratore, e nmv è il suo numero di giri. Tali misuratori hanno una elevata precisione e perciò vengono impiegati nelle misure fiscali con errori tipici minori di 0,1 per liquidi e 0,25 per gas.

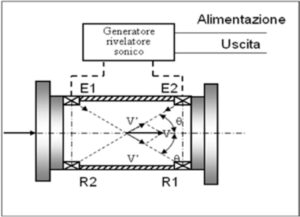

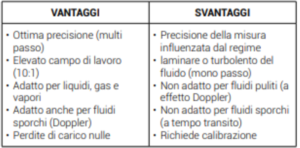

Misuratori sonici

Questi misuratori sfruttano la proprietà dei fluidi di propagare il suono (pulsazione di pressione), con velocità di propagazione che dipende dalla massa volumica, pressione e temperatura. Il principio di funzionamento è il seguente: un impulso elettrico viene applicato a un trasduttore elettroacustico (piezoelettrico) che lo trasforma in un corrispondente impulso di energia sonica nel campo di frequenza tra 5 e 50 kHz, che si propaga nel fluido in esame, con velocità dipendente dalla velocità di flusso del fluido, fino a un ricevitore ove viene ritrasformato in segnale elettrico: la comparazione tra il segnale trasmesso E1_ R1 e quello ricevuto E2_R2, opportunamente elaborata, fornirà la misura della velocità del fluido in efflusso.

La differenza tra i due tempi di transito ∆t tra tE2_R2 maggiore, perché ostacolato dal senso del flusso e tE1_R1 minore perché facilitato dal senso del flusso è proporzionale alla velocità del fluido e quindi alla portata da misurare; miglior precisione viene raggiunta con sistemi di misura a doppi o a quadrupli passi di misura.

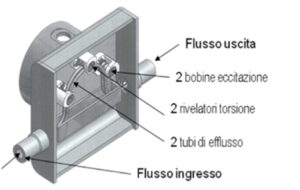

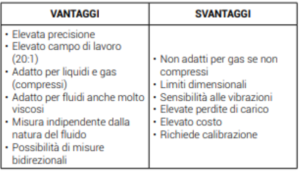

Misuratori massici

Questi misuratori si basano sull’effetto Coriolis che si manifesta quando un fluido fluisce con velocità V in un sistema in rotazione o vibrazione con velocità angolare ω e che provoca una accelerazione di Coriolis ac, pari a:

ac = 2 V · ω

con una forza d’inerzia di Coriolis Fc, pari a

Fc = 2 m V ω

Sono quindi dei misuratori essenzialmente di portata massica che non risentono della variazione dei parametri fisici quali: temperatura, pressione, densità, viscosità, e profilo di efflusso del fluido. Il sistema di misura solitamente si compone di un tubo a U, che anziché essere messo in rotazione, è messo in oscillazione periodica flessionale alla sua frequenza naturale di risonanza, mediante eccitatori elettromagnetici (bobine) e le cui variazioni di oscillazioni provocate dalle forze di Coriolis (torsioni), sono rilevate normalmente da sensori induttivi o ottici. Una apposita unità a microprocessore provvede al mantenimento del sistema di misura in oscillazione e a rilevare le variazioni di frequenza al variare della portata massica fluente.

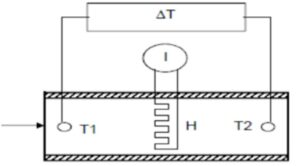

Misuratori termici

Questi ultimi misuratori si basano sul principio di trasferimento del calore e perciò sono denominati anche misuratori calorimetrici. Il principio di funzionamento è il seguente: il flusso in misura fluente nella tubazione è assoggettato, tramite una resistenza riscaldante R percorsa da una corrente elettrica I, ad una potenza riscaldante H:

H = R I2

che sarà assorbita dal fluido, secondo la seguente:

H = ρ ·V Cp· (T1 – T2) = ρ · V · Cp · ∆T

dove: ρ è la densità del fluido, V è la velocità di efflusso del fluido, Cp è il calore specifico del fluido, T1 e T2 sono le temperature del fluido a monte e a valle della resistenza riscaldante.

Per cui la portata massica Qm (proporzionale al prodotto ρ·V) è ricavabile dalla predetta relazione:

Qm = K H / Cp · ∆T

dove K è il fattore caratteristico del misuratore che dipende dalle dimensioni della tubazione di misura.

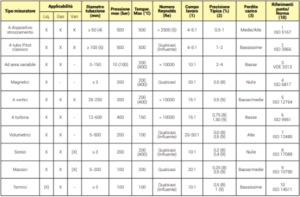

(1) Campo di lavoro entro il quale il misuratore mantiene la precisione tipica: È defnito dal rapporto tra la massima e la minima portata misurabile con la precisione specifcata. (2) Precisione tipica del misuratore completo di trasmettitore in % del fondo scala (% FS). (3) Perdite di carico tipiche: Nulle (0 Pa), Bassissime (1 kPa), Basse (10 kPa), Medie (20 kPa), Alte (50 kPa). (4) Con diaframmi speciali e a spigolo vivo, a quarto di cerchio e a tronco conico di ingresso, è possibile scendere fno a 12,5 mm secondo Norme Americane ASME e a 25 mm secondo Norme Inglesi Norme BS 1042. (5) Con diaframmi speciali e a spigolo vivo, a quarto di cerchio e a tronco conico di ingresso, è possibile scendere fno rispettivamente a 1000 , 500 e 80 di Numero di Reynolds. (6) Per Pitot Speciali possibili impieghi anche sotto fno 25 mm (o inferiori) (7) Per liquidi conduttori con conduttività >5 µS/cm (speciali >0,05 µS/cm). (8) Precisione tipica per liquidi in % della portata attuale misurata. (9) Precisione tipica per gas in % della portata attuale misurata. (10) IEC 62828-5: Nuova norma di compendio sui Misuratori di Portata PMT (Process Measurement Transmitters)