La portata è la variabile di processo che è sinonimo di energia utilizzata nei vari impianti per realizzare processi chimici, temici, siderurgici ecc. oppure di energia prodotta e fornita negli impianti energetici e oil&gas in particolare, la cui corretta e precisa misura, è richiesta nelle prime applicazioni per determinare i consumi e rendimenti degli impianti e, nelle seconde applicazioni, per determinare la produzione e fornitura degli impianti a scopo di valutare l’entità delle transazioni commerciali anche a fini fiscali.

1. Generalità

I misuratori di portata vanno dai classici misuratori a pressione differenziale con dispositivi di strozzamento della vena fluida in tubazioni circolari, quali, diaframmi, boccagli e tubi Venturi impiegati prevalentemente nelle misure tecniche di liquidi, gas e vapori e anche talvolta nelle misure fiscali nella distribuzione del gas naturale, ai consolidati misuratori di misura volumica tramite turbine contatori impiegati prevalentemente nelle misure fiscali di acqua, liquidi petroliferi e gas naturale, ai nuovi misuratori magnetici e vortici e agli innovativi misuratori sonici e massici per misure tecniche e fiscali certificati anche MID (Measuring Instrument Directive) adatti quindi alle transazioni commerciali con i più svariati tipi di fluidi.

2. Portata volumica e massica

La portata Q, esprime la quantità di fluido (liquido o gas o vapore) che passa attraverso una sezione (chiusa o aperta) nell’unità di tempo e può essere espressa in termini di:

Portata volumica (Qv):

Qv = A . V, dove A è l’area della sezione di passaggio e V è la velocità media di efflusso.

Portata massica (Qm):

Qm = A .V . ρ, dove ρ è la massa volumica o densità del fluido d’efflusso.

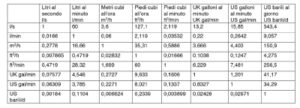

Per la corrispondenza tra le diverse unità ingegneristiche vedasi Tabella 1 e 2.

Pertanto la portata si basa sulla determinazione dei seguenti parametri:

a) Area di efflusso:

calcolata alla temperatura esercizio (Ae) dall’area nominale (An), mediante la seguente relazione:

Ae = An [1 + λ (te – tn)]

dove λ = Coefficiente di dilatazione termica areica del materiale che vale tipicamente:

24 ppm/°C per l’acciaio comune

35 ppm/°C per l’acciaio inox

b) Velocità media di efflusso

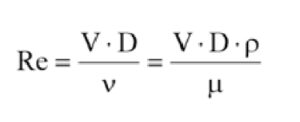

La velocità media di efflusso, è ricavabile solitamente per i misuratori puntuali di velocità, dalla velocità centrale di efflusso del fluido in funzione del Numero Reynolds della corrente fluida (Re):

dove:

V = velocità del fluido [m/s]

D = diametro interno della tubazione [m]

ν = viscosità cinematica (vedasi p. 9.6) [m 2/s]

μ = viscosità dinamica (vedasi p. 9.6) [Pa . s]

ρ = massa volumica o densità del fluido (vedasi

p. 9.7) [kg/m3]

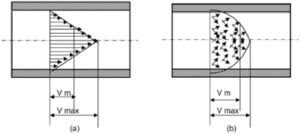

che prevede moto laminare (viscoso) con Re < 2300 e moto turbolento (inerziale) con Re > 2300, e pertanto la velocità media Vm risulta (Figura 1):

– In moto laminare (viscoso):

V m = 0,5 V max

– In moto turbolento (inerziale):

V m = ~ 0,8 V max

Figura 1 – Moto dei fluidi (a) Laminare (tipicamente con Re < 2300) (b) Turbolento (tipicamente con Re > 2300)

Data l’influenza del Numero di Reynolds sulla determinazione della velocità media del fluido in funzione della velocità massima del fluido al centro della tubazione V max, la velocità media di efflusso Vm, può anche essere determinata attraverso il metodo di rilevazione al punto di velocità media, che per efflussi con profili assialsimmetrici (ovvero ad opportuna distanza da elementi perturbanti, quali, curve, restrizioni, allargamenti, ecc.), che prevede rilevi della velocità (media) ad una distanza (Y) dalla parete della tubazione (avente diametro D) pari a:

– In moto laminare (Re < 2300):

Y = 0,1465 . D

– In moto turbolento (Re > 2300):

Y = 0,1210 . D

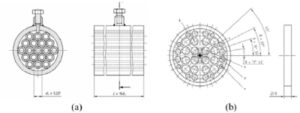

secondo la Norma Internazionale ISO 7145, ovvero mediamente a 0,125. D, ovvero a 1/8 del diametro a prescindere dalla conoscenza del regime del moto laminare o turbolento. Talvolta per garantire un moto assialsimmetrico del fluido in misurazione vengono posti a monte del misuratore di portata dei raddrizzatori di flusso del tipo (Figura 2):

(a) A 19 tubi:

normalmente lungo 1 D, da porre entro 30 D, circa a metà, tra l’elemento perturbante a monte e l’elemento di misura a valle.

(b) A 32 fori, tipo Zanker:

normalmente lungo 1/8 D, da porre entro 17 D, circa a metà, tra l’elemento perturbante a monte e l’elemento di misura a valle.

c) Massa volumica o densità del fluido in misura

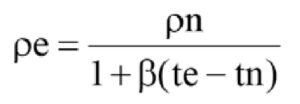

La massa volumica o densità ρ del fluido in misura, è calcolabile alle condizioni di esercizio (ρe) conoscendo quella alle condizioni nominali (ρn), mediante le seguenti relazioni:

– Per i liquidi:

Data la incomprimibilità dei liquidi, la densità è calcolabile in funzione della variazione di temperatura di esercizio (te) rispetto alla temperatura nominale (tn):

dove: β = coeffciente di dilatazione termica volumica del liquido che vale tipicamente:

210 ppm/°C per l’acqua

180 ppm/°C per il mercurio

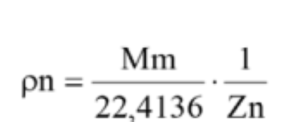

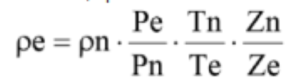

– Per i gas:

Data la comprimibilità dei gas, la loro relazione funzionale alle condizioni di esercizio (e) tiene conto oltre che della variazione di temperatura (Te), anche della variazione di pressione (Pe) e anche della variazione del coefficiente di supercomprimibilità del gas (Ze) dovuta alle variazioni di pressione e temperatura di esercizio; quest’ultimo coefficiente è circa unitario (Zn = 1) alle condizioni di pressione e temperatura normali (n) di Pn = 101325 Pa e Tn = 273,15 K (0 °C), e pertanto la massa volumica alle condizioni nominali (ρn), è calcolabile dalla seguente relazione:

(dove: Mm = massa molecolare del gas) mentre, quella alle condizioni di esercizio (ρe), è calcolabile invece dalla seguente relazione:

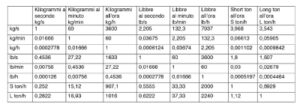

Per un approfondimento sul calcolo della massa volumica e sulla portata volumica e massica vedi Tabella 3.

Di seguito vengono riportati i principali misuratori di portata che sono quasi tutti misuratori di velocità puntuale o media del flusso e quindi sono sensibili alla distribuzione di velocità nella sezione di misura, distribuzione che cambia, anche sostanzialmente, con il Numero di Reynolds (Re) e quindi con le condizioni di regime di moto laminare o turbolento del fluido.

Al termine, verranno riportate le caratteristiche riepilogative dei misuratori di portata trattati per una pratica e rapida scelta e selezione nelle varie applicazioni industriali.

NOTE

1. Lungo la trattazione dei misuratori di portata, per la corrispondenza dei parametri generici, delle sigle e delle unità di misura vedasi precedentemente la Tabella 3 e successivamente il punto 1.

2. Inoltre, nel prosieguo, la dizione “Richiede calibrazione” nelle tabelle riportanti le “Caratteristiche riepilogative” dei vari misuratori di portata, è da intendersi che non essendo del tutto normalizzati come quelli a pressione differenziale (dispositivi di strozzamento e tubi classici di Pitot), per la verifica della taratura si deve eseguire una calibrazione per confronto con un misuratore campione, mentre per quelli a pressione differenziale, basta verificare la taratura degli strumenti secondari di misura (P, P e T), perché le relative norme di riferimento forniscono direttamente il coefficiente di scarico e di espansione dei

vari fluidi in misurazione.

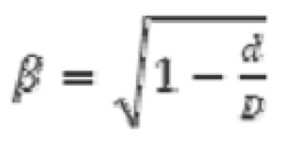

4.Misuratori a dispositivo di strozzamento

Questi primi misuratori fanno riferimento alla legge di Bernoulli sull’efflusso di fluidi in tubi di flusso circolari a sezione variabile (secondo la lunghezza) e quindi pure a velocità variabile. Sono applicati in tutti i casi in cui gli effetti inerziali del movimento sono assolutamente preponderanti su quelli legati alla viscosità del fluido, e pertanto esclusivamente in regime turbolento (tranne applicazioni particolari). La formula di calcolo della portata massica di efflusso (Qm), è la seguente:

Qm = C / [1- β4]1/2 . ε . π . d2 / 4 . [ 2 . ρe . ∆P]1/2

dove:

Qm = portata massica fluente [kg/s]

d = diametro del dispositivo [m]

D = diametro della tubazione [m]

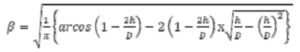

β = rapporto diametro dispositivo/tubazione [ – ]

ρe = densità del fluido fluente di misura [kg/m3]

P = pressione statica di ingresso [Pa]

∆P = pressione differenziale di misura [Pa]

C = coeffciente di scarico del dispositivo di misura [ – ]

ε = coeffciente di espansione del fluido di misura [ – ]

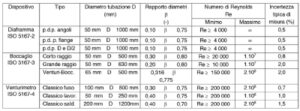

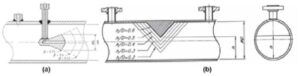

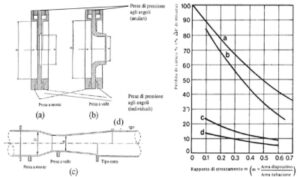

Questi misuratori a dispositivo di strozzamento, altrimenti detti a pressione differenziale, sono previsti dalla Norma Internazionale ISO 5167 Parte-1 che disciplina:

Diaframmi, Boccagli e Venturi (rispettivamente nelle Parti 2, 3 e 4) riportati in Figura 3 e sono adatti per misure sia di liquidi, sia di gas e vapori, in regime di moto turbolento (ovvero con Numero di Reynolds Re almeno 2500) ed in regime di efflusso subsonico (ovvero con rapporti ∆P/P inferiori al 25%), e pertanto trovano largo impiego nella maggior parte delle misure industriali di portata e in particolare nelle misure fiscali di gas naturale e nelle misure industriali di vapori ( vedasi Tabella 4).

Figura 3 – Dispositivi di strozzamento normalizzati (ISO 5167-2, 3 e 4) (a) Diaframma (b) Boccaglio (c) Venturimetro corto, (d) Venturimetro lungo

Sono stati ultimamente normalizzati due altri tipi di dispositivi (Figura 4 e Tabella 4/1):

(a) A Cono, per applicazioni su fluidi puliti, per incrementare la pressione differenziale di misura, con

(b) A Cuneo, per applicazione su fluidi sporchi, per facilitare lo scarico di eventuali sporcizie, con

Tabella 4/1 Principali caratteristiche applicative/prestazionali di dispositivi a Cono e Cuneo di Figura 4

Criteri di installazione

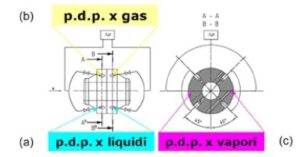

Gli elementi secondari, ovvero gli indicatori e trasmettitori di misura collegati ai vari elementi primari devono essere generalmente così installati per tubazioni orizzontali (Figura 5):

(a) sotto la tubazione nel caso di liquidi, perché sacche di gas vengono trascinate dall’efflusso

(b) sopra la tubazione nel caso di gas, perché tracce di condensa vengono trascinate dall’efflusso

(c) assialmente alla tubazione, nel caso di vapori con barilotti di condensazione il tutto evidenziato nello schema di installazione riportato in Figura 5.

Per misure fiscali generalmente di metano o gas naturale, la misura della portata a pressione differenziale viene condotta mediante elementi primari a diaframma a spigolo vivo di ingresso secondo ISO 5167-2 e quindi poi compensata per le eventuali variazioni di pressione e temperatura che possono variare la densità del gas in misura e quindi la portata relativa.

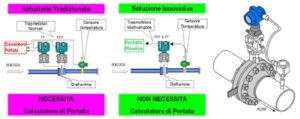

La Figura 6 illustra a tal proposito:

– A sinistra una soluzione tradizionale, a trasmettitori tradizionali, che necessita di Calcolatore di Portata esterno

– Al centro, una soluzione innovativa, a trasmettitore multivariabile, che non necessita di Calcolatore esterno

– A destra una installazione compatta della sezione di misura con trasmettitore multivariabile e sonda di temperatura

Caratteristiche riassuntive dei misuratori a dispositivo strozzamento (Tabella 5)

Corso di taratura e conferma metrologica

Le Associazioni AIS e ISA hanno in programma un Corso sulla Taratura e Conferma Metrologica degli Strumenti di Misura per il 26 Marzo secondo la Norma Internazionale ISO 10012, in ottemperanza ai requisiti richiesti dai Sistemi di Qualità Aziendali e Ambientali ISO 9001 e ISO 14001. Il corso è caratterizzato da un breve approccio teorico-formativo, seguito da un approccio operativo-applicativo nel settore della strumentazione di misura delle pressioni, temperature, umidità e grandezze elettriche. Il corso enfatizzerà gli aspetti di scelta e selezione della strumentazione più idonea, le modalità di come attuare la riferibilità delle misure più adeguata, le metodologie pratiche per determinare l’incertezza di misura, e infine proponendo delle procedure di taratura redatte e delle conferme metrologiche simulate e automatizzate in Fogli di Excel forniti ad ogni partecipante e basati sul mio recente Manuale di Taratura degli Strumenti di Misura.

Approfittatene o divulgate l’iniziativa, perché è un corso di un sol giorno, introduttivo e applicativo, sul come gestire a garantire le misure nei processi industriali attraverso una corretta conferma metrologica.

Per ulteriori informazioni consultare la locandina del Corso:

https://www.aisisa.it/

Libro di riferimento del Corso:

https://editorialedelfno.it/prodotto/manuale-di-taratura-degli-strumenti-dimisura-2/