La crescente complessità dei sistemi industriali e l’esigenza di un maggiore allineamento tra tecnologia operativa (OT) e tecnologia dell’informazione (IT) hanno reso evidente la necessità di un approccio più integrato e scalabile. Con l’Open Automation, le aziende possono rispondere rapidamente ai cambiamenti del mercato, migliorare l’efficienza operativa e garantire una maggiore sostenibilità nel tempo. L’Open Automation rappresenta una svolta per il settore industriale. Con standard come O-PAS, OPC UA e iniziative come UAO, le aziende possono beneficiare di sistemi più modulari, sicuri e adattabili. La crescente adozione di tecnologie open source e approcci basati su eventi sta accelerando questa transizione, rendendo l’automazione aperta una realtà concreta per le imprese globali.

L’evoluzione verso l’Open Automation

Negli ultimi decenni, i sistemi di automazione industriale si sono evoluti da soluzioni hardware centriche a piattaforme che integrano sempre più software e tecnologie digitali. La necessità di migliorare l’interoperabilità, ridurre la dipendenza da fornitori specifici e aumentare la flessibilità ha spinto molte organizzazioni a esplorare approcci aperti. A differenza dei sistemi tradizionali, l’automazione aperta permette di disaccoppiare hardware e software, favorendo una maggiore modularità e semplicità di aggiornamento. Un esempio paradigmatico di questa evoluzione è rappresentato dal concetto di “plug and produce”, che consente agli utenti finali di integrare nuovi componenti senza dover riprogettare interi sistemi. Questo approccio non solo accelera i tempi di implementazione, ma riduce anche i costi di manutenzione e obsolescenza.

Inoltre, la diffusione di tecnologie orientate agli oggetti e architetture basate su eventi ha reso possibile una comunicazione più efficiente tra diversi livelli della catena di produzione. La spinta verso sistemi di Open Automation deriva dalla necessità di superare i limiti dei sistemi tradizionali, introducendo soluzioni basate su protocolli di comunicazione standardizzati, disaccoppiamento hardware/ software, tecnologie orientate agli oggetti e architetture basate su eventi. Il programma di certificazione O-PAS, recentemente lanciato da The Open Group, faciliterà l’adozione di prodotti interoperabili e conformi agli standard. Questo programma non solo migliora la fiducia degli utenti finali, ma incoraggia anche l’innovazione tra i fornitori, creando un mercato più competitivo e dinamico. Con il lancio del programma di certificazione O-PAS da parte di The Open Group l’obiettivo è di garantire la conformità agli standard, oltre a facilitare la scelta di componenti interoperabili, accelerando l’adozione di questi sistemi da parte delle aziende. Nel lungo termine, l’Open Automation promette di trasformare il settore industriale, rendendolo più resiliente, sostenibile e orientato all’innovazione.

I benefici dell’Open Automation

L’adozione di sistemi aperti offre numerosi vantaggi. In primo luogo, migliora la gestione dell’obsolescenza, permettendo agli utenti di aggiornare componenti specifici senza dover sostituire interi sistemi. Questo si traduce in un miglior ritorno sull’investimento (ROI) e in una maggiore sostenibilità economica. Inoltre, l’utilizzo di componenti interoperabili e tecnologie standardizzate aumenta l’affidabilità e la sicurezza dei sistemi. Ad esempio, molte aziende stanno adottando strumenti IT standard per proteggere le loro infrastrutture critiche da minacce informatiche, sfruttando al contempo componenti software collaudati per garantire continuità operativa. Un ulteriore beneficio è rappresentato dall’accelerazione dell’innovazione. Grazie alla modularità e alla flessibilità dei sistemi aperti, le organizzazioni possono introdurre nuove funzionalità in tempi ridotti, rispondendo rapidamente alle esigenze del mercato. Questo è particolarmente evidente nei settori ad alta dinamicità, come quello elettronico e farmaceutico, dove la rapidità di adattamento rappresenta un fattore competitivo cruciale.

Organizzazioni e standard

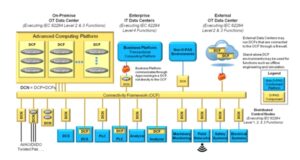

Tra le organizzazioni che stanno guidando l’evoluzione dell’automazione aperta, spicca l’Open Process Automation Forum (OPAF). L’OPAF è un consorzio che guida lo sviluppo dello standard Open Process Automation Standard (O-PAS), una piattaforma che definisce un’architettura di riferimento standardizzata per l’automazione di processo. O-PAS include elementi come l’Open Connectivity Framework (OCF), i Distributed Control Nodes (DCN) e le Open Communication Interfaces (OCI). Questi componenti lavorano insieme per creare un ecosistema interoperabile e scalabile. Altre organizzazioni influenti includono NAMUR, che promuove l’architettura NAMUR Open Architecture (NOA) e il Module Type Package (MTP), strumenti essenziali per la gestione efficiente dei dati di produzione e la standardizzazione dei moduli di processo. La OPC Foundation, nota per lo sviluppo dello standard OPC Unified Architecture (OPC UA), ha esteso le sue applicazioni con OPC UA FX (Field Exchange), migliorando la comunicazione a livello di campo. Un altro protagonista è UniversalAutomation.Org, che promuove l’adozione dello standard IEC 61499 per creare sistemi di automazione distribuiti, modulari e orientati agli oggetti. Attraverso il suo runtime open source, questa organizzazione sta dimostrando come la collaborazione tra fornitori e utenti finali possa accelerare l’innovazione nel settore.

Casi pratici e implementazioni

Le soluzioni di alta disponibilità tradizionali stanno lasciando spazio a strategie softwaredefned, come quelle offerte da Schneider Electric e Red Hat. Queste soluzioni permettono un trasferimento automatico del carico e la ridistribuzione dell’applicazione su altre risorse di calcolo, garantendo una resilienza superiore. Tra le tecnologie chiave spiccano anche i sistemi operativi open source come Linux, utilizzati in soluzioni come PLCNext di Phoenix Contact e ctrlX OS di Bosch Rexroth. Questi sistemi garantiscono portabilità, personalizzazione e alta disponibilità. Le architetture basate su eventi stanno sostituendo i tradizionali modelli di esecuzione basati su scansione, migliorando l’integrazione con le applicazioni aziendali. Inoltre, protocolli moderni come OPC UA e MQTT facilitano la comunicazione basata su eventi, offrendo maggiore efficienza. L’importanza dell’Open Automation si riflette anche nella crescente adozione di strumenti di analisi avanzata e intelligenza artificiale (IA). Questi strumenti consentono di estrarre informazioni preziose dai dati operativi, migliorando la capacità decisionale e ottimizzando i processi.

Ad esempio, l’integrazione di sistemi basati su IA con piattaforme O-PAS permette di identificare rapidamente anomalie e prevenire guasti, riducendo al minimo i tempi di inattività. Un caso significativo è quello del settore petrolchimico, dove aziende come ExxonMobil hanno implementato testbed basati su standard aperti per migliorare la resilienza e la scalabilità delle loro operazioni. Attraverso l’utilizzo di Distributed Control Nodes (DCN) e protocolli standardizzati come OPC-UA, queste organizzazioni stanno dimostrando come l’Open Automation possa trasformare anche i settori più conservatori. ExxonMobil ha inoltre dimostrato l’efficacia dello standard IEC 61499 per applicazioni di controllo, con tempi di ciclo fino a 1 ms e integrazione con Model Predictive Control.

Questo approccio ha permesso di ottenere risposte significativamente più rapide rispetto ai sistemi legacy, migliorando le prestazioni complessive. Il progetto Lighthouse di ExxonMobil rappresenta un esempio emblematico di come l’Open Automation possa essere implementata su larga scala, sostituendo sistemi basati su PLC e DCS con soluzioni più flessibili e scalabili. Progetti pilota condotti da aziende come BASF e Georgia Pacific hanno evidenziato la fattibilità di sistemi multi-vendor basati su standard come O-PAS e IEC 61499. Questi esempi dimostrano come l’automazione aperta possa migliorare significativamente le prestazioni e ridurre i costi operativi. In particolare, il testbed sviluppato da BASF ha mostrato come l’integrazione di tecnologie diverse possa portare a un’efficienza senza precedenti, mentre Georgia Pacific ha sfruttato l’interoperabilità per ottimizzare le sue linee di produzione.